小野鐵工所の創業は1947年。当初は周辺農家の農機具を修理する鍛冶屋をしていたが、次第に住友重機械工業の仕事を請け負うようになり、主にクレーン部品を製作してきた。

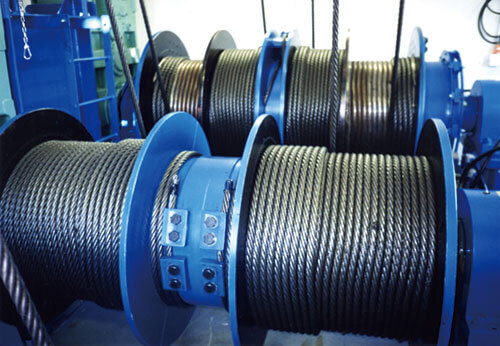

中でも同社では、巻き取りドラムという部品に特化しており、国内トップクラスの納入実績を誇る。巻き取りドラムとは、クレーンに装備されているワイヤーを巻き取る装置。鉄製で円筒状の表面に溝加工が施されており、そこにワイヤーが巻き付く仕組み。クレーンに限らず立体駐車場や水門など多方面で利用されている。

巻き取りドラムの製造工程は、鉄板をパイプ状に曲げて接合部分を溶接し、その後熱処理、溝加工・仕上げ加工、組み立て・塗装を行う。同社ではこれらを全て社内で行うことができ、この一貫生産体制が同社のセールスポイントになっている。一貫生産体制には、一般的に納期短縮やコストダウンといったメリットがあり、小野雄史社長は「通常3カ月かかるところを、1カ月で納品することもできる」と、一貫生産の優位性を語る。

顧客ニーズに対応するための設備導入にも余念がない。パイプ曲げ加工を行うベンディングローラーは、2014年に最新のNC(数値制御)型を導入。最大で厚さ40㎜、長さ4mの大型パイプ加工もできる国内最大クラスの設備だ。小野社長は「パイプ状に加工されたものを購入するよりも、鉄板を仕入れて社内で加工する方が早く安くできる」と、設備導入のメリットを語る。また大型物の精密加工に対応するため、1750㎜×6000㎜まで対応可能な大型旋盤も完備している。

現在同社では「リーバスドラム」という巻き取りドラムの普及を推進している。通常の巻き取りドラムは、ワイヤーの巻き取り部分が一重になっているが、リーバスドラムは重層で巻き取るため、ドラムの小型・軽量化が図れるという。

また、モリブデンや炭素鋼といった特殊材の溶接技術にも定評がある。主に減速機の歯車など耐摩耗性を必要とする部品を手がけるが、溶接する部分だけに熱が集中すると剥離するため、それを防ぐために溶接前に部材を全体に温める必要があるという。「内部の温度を想像しながら熱するしかない」という感覚的な作業には、長年のノウハウが活かされている。また同社では熱処理炉を保有しており、難しい温度管理を行う上で欠かせないものとなっている。

14年6月には隣接する一部出資していた製缶工場を完全子会社化。「小型ドラムの案件も増えてきている」ということから、新たに加わった作業スペースには小型物に合わせた設備を整備していく方針。小野社長は「これからはパイプ販売も拡大していきたい」としている。

現在同社では「リーバスドラム」という巻き取りドラムの普及を推進している。通常の巻き取りドラムは、ワイヤーの巻き取り部分が一重になっているが、リーバスドラムは重層で巻き取るため、ドラムの小型・軽量化が図れるという。

14年6月には隣接する一部出資していた製缶工場を完全子会社化。「小型ドラムの案件も増えてきている」ということから、新たに加わった作業スペースには小型物に合わせた設備を整備していく方針。小野社長は「これからはパイプ販売も拡大していきたい」としている。